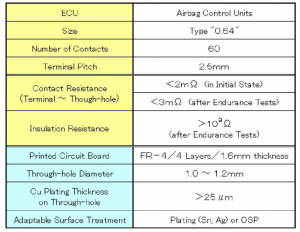

A. 사양 요약

당사가 개발한 압입 커넥터의 사양은

표 II에 요약되어 있습니다.

표 II에서 "크기"는 mm 단위의 수 접촉 폭(소위 "탭 크기")을 의미합니다.

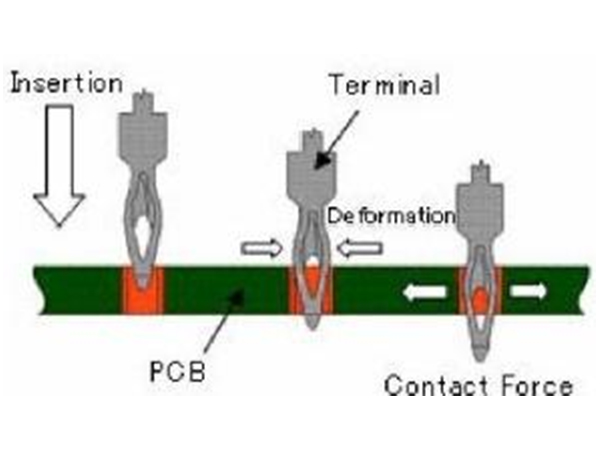

B. 적절한 접촉력 범위 결정

압입 단자 설계의 첫 단계로 반드시

접촉력의 적절한 범위를 결정합니다.

이를 위해 변형특성도는

단자와 관통 구멍은 그림과 같이 개략적으로 그려져 있습니다.

그림 2에서 접촉력이 수직축에 있음을 나타냅니다.

단자 크기와 관통 구멍 직경은

각각 가로축.

C. 최소 접촉력 결정

최소 접촉력은 (1)에 의해 결정되었습니다.

내구 후 얻은 접촉 저항을 플로팅

수직축의 테스트 및 수평의 초기 접촉력

도 3에 개략적으로 도시된 바와 같이 축, 및 (2) 찾기

접촉 저항을 보장하는 최소 접촉력

더 낮고 안정적입니다.

실제로 압입 연결에 대한 접촉력을 직접 측정하는 것은 어렵기 때문에 다음과 같이 얻었습니다.

(1) 관통 구멍에 단자 삽입

규정된 범위를 넘는 다양한 직경.

(2) 단자대에서 삽입 후 단자폭 측정

단면 절단 샘플(예: 그림 10 참조).

(3) (2)에서 측정한 단자 폭을

변형 특성을 이용한 접촉력

에 표시된 것처럼 실제로 얻은 터미널의 다이어그램

그림 2.

말단 변형에 대한 두 개의 선은 다음에 대한 것을 의미합니다.

분산으로 인한 최대 및 최소 터미널 크기

각각 제조 공정.

우리가 개발한 커넥터의 표 II Scecification

사이에 발생하는 접촉력이 분명합니다.

단자와 스루홀은 2개의 교차점에 의해 주어집니다.

그림 2의 단자 및 관통 구멍에 대한 다이어그램.

단자 압축과 관통 구멍 확장의 균형 상태를 의미합니다.

(1) 최소 접촉력을 결정했습니다.

단자와 단자 사이의 접촉 저항을 만드는 데 필요한

스루홀이 지구력 전/후에 더 낮고 더 안정적임

최소 터미널 크기의 조합에 대한 테스트 및

최대 관통 구멍 직경 및 (2) 최대 힘

인접한 사이 절연 저항을 지키기에 충분한

관통 구멍이 지정된 값을 초과합니다(이 경우 109Q

개발)에 대한 내구성 테스트에 따라

최대 터미널 크기와 최소 크기의 조합

관통 구멍 직경, 절연 열화

저항은 수분 흡수로 인해 발생합니다.

PCB의 손상(박리) 영역.

다음 섹션에서는 결정하는 데 사용되는 방법

각각 최소 및 최대 접촉력.

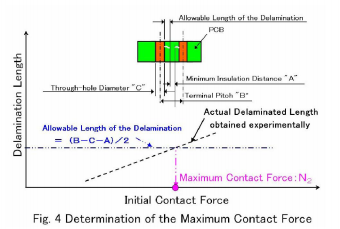

D. 최대 접촉력 결정

PCB의 층간 박리가 유발될 수 있습니다.

고온 및 고온에서 절연 저항의 저하

과도한 접촉력을 받는 습한 분위기,

이는 최대의 조합에 의해 생성됩니다.

단자 크기 및 최소 관통 구멍 직경.

이 개발에서 최대 허용 접촉력

다음과 같이 얻었습니다.(1) 실험값

PCB의 최소 허용 절연 거리 "A"는

사전에 실험적으로 얻은 것, (2) 허용 가능한

박리 길이는 기하학적으로 (BC A)/2로 계산되었으며, 여기서 "B"와 "C"는 말단 피치이고

관통 구멍 직경, (3) 실제 박리

다양한 관통 구멍 직경에 대한 PCB의 길이는

실험적으로 얻어지고 박리된 길이에 플롯팅됨

대 초기 접촉력 도표, 그림 4 참조

개략적으로.

마지막으로 최대 접촉력이 결정되었습니다.

허용 박리 길이를 초과하지 않도록 합니다.

접촉력의 추정 방법은 다음과 같습니다.

이전 섹션에서 언급했습니다.

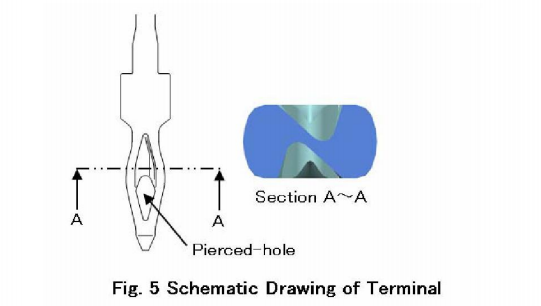

마. 단자 형상 설계

단자 모양은 다음을 생성하도록 설계되었습니다.

규정된 관통 구멍에서 적절한 접촉력(N1 ~ N2)

3차원 유한요소를 이용한 직경 범위

사전 소성 변형 효과를 포함한 방법(FEM)

제조를 유도합니다.

결과적으로 우리는 모양의 터미널을 채택했습니다.

가까운 접점 사이의 "N 자형 단면"

거의 균일한 접촉력을 생성하는 바닥

규정된 관통 구멍 직경 범위 내에서

PCB의 손상을 허용하는 팁 근처의 피어싱 홀

감소했습니다(그림 5).

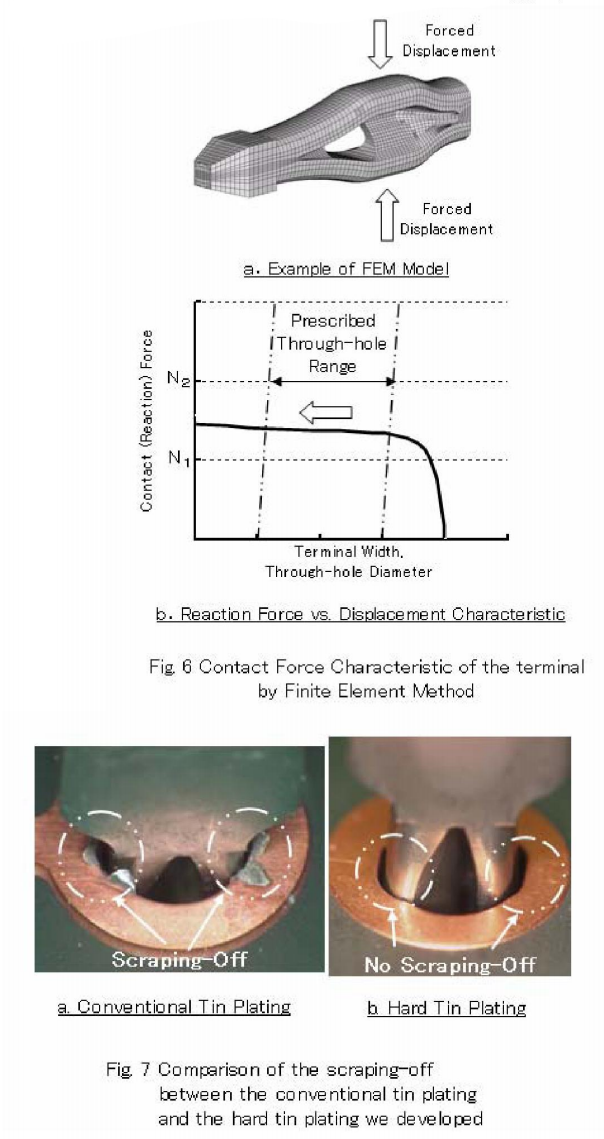

도 6에 도시된 것은 3차원의 예이다.

FEM 모델과 반력(즉, 접촉력) 대

분석적으로 얻은 변위 다이어그램.

F. 경질주석도금의 개발

방지를 위한 다양한 표면 처리가 있습니다.

II - B에 설명된 대로 PCB에서 Cu의 산화.

등의 금속도금 표면처리의 경우

주석 또는 은, 압입의 전기적 연결 신뢰성

기술은

기존의 Ni 도금 단자.그러나 OSP의 경우,단자의 주석 도금은 긴 시간을 보장하기 위해 사용해야 합니다.용어 전기 연결 신뢰성.

그러나 단자의 기존 주석 도금(용

예를 들어 1ltm 두께의 경우) 긁힘이 발생합니다.주석터미널 삽입 과정에서.(사진. 그림 7의 "a")

이 스크랩 오프는 아마도 단락을 유발합니다.인접한 터미널.

따라서 우리는 새로운 유형의 경질 주석을 개발했습니다.

주석이 긁히지 않는 도금,장기간의 전기적 연결 신뢰성을 보장합니다.동시에.

이 새로운 도금 공정은 (1) 매우 얇은 주석으로 구성됩니다.

밑도금에 도금, (2) 가열(주석-리플로우) 공정,

사이에 단단한 금속 합금 층을 형성하는

underplating 및 주석 도금.

원인이 되는 주석 도금의 최종 잔류물 때문에

벗겨짐으로 인해 단자가 극도로 얇아지고

합금층에 불균일 분포, 벗겨짐 없음~의주석은 삽입 과정에서 확인되었습니다(사진 "b"는그림 7).

게시 시간: Dec-08-2022

유튜브

유튜브